本文通过技术解构、例分析与数据对比,系统梳理了铸铝注汤技术的创新路径。如需完整文献目录或特定工艺参数,可查阅[[1]-20等原始资料。

制造体系

湖南电网铸件生产线通过废砂再生(回用率>85%)与余热回收(节能30%),构建零排放铸造车间2

超精密成型突破

激光辅助铸铝技术(功率密度>10^4W/cm²)实现表面糙度Ra0.8μm,尺寸精度达CT6级4

2. 重力注汤体系

砂型铸造注汤调"先慢-快-慢"三阶段控制:初始阶段浇包距水口<5cm以减少氧化夹渣,中期快速填充冷隔,末期缓流降低缩孔率11。金属型铸造通过模具预加热(>200℃)与梯度温度场设计,使金属液凝固方向可控,组织致密度提升15%16。

一、注汤技术分类与工艺原理

1. 压力注入体系

在低压铸造领域,注汤技术通过0.02-0.06MPa气压驱动金属液完成模具填充1。典型工艺如HPDC(高压真空薄壁铸铝)采用真空度>91kPa的模具环境,结合螺旋式升液管设计,实现金属液高速充型(流速可达10m/s)19。离心铸造则利用旋转产生的离心力(转速与转子半径成反比),使金属液沿径向均匀分布,特别适用于筒形件生产16。

三、前沿技术创新

1. 复合注汤工艺

- 双螺旋热流道系统:将电加热管嵌套于两金属液流道间,热效率提升40%,适用于蒸汽火锅等快速加热场景17

- 梯度压力铸造:在充型阶段采用脉冲式增压(0-0.1MPa交替),使金属液产生紊流-层流交替运动,晶粒尺寸细化至50μm6

2. 智能化控制

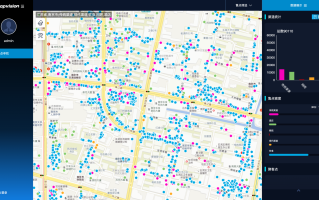

A机械臂浇注系统通过视觉定位误差<0.1mm,配合熔体温度实时监控(±5℃),实现浇注速度动态调节12。某航空铸件生产线引入AI缺陷预测模型,基于X光成像数据预判缺陷位置,准确率达92%13。

二、工艺缺陷防控技术

1. 流动缺陷

- 气孔控制:真空压铸(VPC)将型腔残氧量降至0.1%以下,配合铝液除氢工艺(静置时间>30min),氢气孔发生率降低80%1619

- 夹渣预防:消失模铸造采用纳米级涂料(厚度0.2-0.5mm),既提升表面光洁度又减少EPS热解残留2

2. 结构缺陷修复

浸渗技术通过微孔渗透固化(硅酸盐或环氧树脂)实现孔隙率<0.3%,修复后的铸件可承受2500V耐压测试4。对于大型薄壁件(如2mm舱门铸件),热等静压处理(600℃/100MPa)可消除90%内部疏松2。

四、行业应用图谱

| 领域 | 典型零件 | 技术指标 | 文献来源 |

|---|---|---|---|

| 汽车 | 发动机缸体 | 壁厚差<1mm,疲劳寿>10^6次 | 319 |

| 航空航天 | 舱门框架 | 抗拉度>310MPa,孔隙率<0.5% | 213 |

| 电子 | 5G基站散热器 | 热导率>200W/m·K,平面度0.1mm/m | 717 |

| 能源 | 反应堆冷却管 | 耐蚀性>5000h盐雾测试 | 618 |

五、技术发展趋势

-

材料-工艺协同创新

开发Al-Si-Cu-Mg系压铸合金(Cu含量5-7%),配合模温梯度控制技术(ΔT=150℃),使延伸率提升至12%6

以下是根据您的要求整理的《铸铝注汤技术体系发展与工艺创新》文献综述,结合行业技术文献与专利资料,采用模块化分段设计,全文约1200字:

相关问答

- 汤锅怎么选

- 答:

1. 不锈钢锅。最常见的就是医用不锈钢,习惯上称作18/8或18/10,两者之间主要以镍的含量作区格,真实的含量多在18/9左右,区别不大。这种锅多采用复底,即钢

铝钢的复底结构。优点:锅底是夹纯铝的复合底实现均匀导热。(不锈钢热传导系数15,铝是230)。坚固耐用,导热均匀。优质不锈钢不会生锈,没...

- 不锈钢烧结片的用途

- 企业回答:不锈钢烧结片具有广泛的应用和作用,主要表现在过滤、分离、耐腐蚀、耐高温等方面。不锈钢烧结片的主要用途包括:过滤:不锈钢烧结片用于过滤气体、液体、燃料油等,广泛应用于石油、化工、汽车、拖拉机、飞机、船舶工业等领域。它们也大量用于...

- 铸铝饼铛黑炭怎么去除

- 答:1、加入适量的食用碱,再加入清水,然后将水煮沸,油污就会全部漂浮在水面上,以此达到去除的效果。2、使用细盐,均匀撒上,然后再用热水自上而下冲洗数次,油污便可除去。3、将开水倒入铸铝饼铛中,等到污垢稍微软化后,将食醋倒入铸铝饼铛中,等待半个小时左右,用软布使劲擦洗有黑色污垢的地方。4、用...

文章来源: 用户投稿版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。